メンテナンス

故障の原因と対策

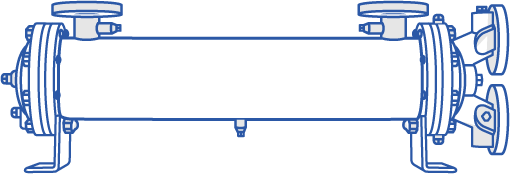

シェル&チューブタイプ

熱交換器

SHELL & TUBE TYPE HEAT EXCHANGER

一般的な故障についての原因と対策です。また弊社の調査で実際に起こった事例もまとめております。

| 状況 | 発生個所 | 原因 | 対策 |

|---|---|---|---|

| 漏れ | 本体ガスケット面/O-リング面 | ボルトの締め付け不足 | 増し締めする |

| ガスケット面/O-リングの不良 | 新品に交換する | ||

| ガスケット面/O-リング当たり面の不良 |

当たり面の調整が困難な場合は弊社に連絡してください お問い合わせはこちら |

||

| ノズルのガスケット面 | ボルトの締め付け不足 | 増し締めする | |

| 配管フランジの倒れ | 熱交換器のフランジ面に合うように配管を直してください | ||

| ドレンや亜鉛棒取り付け部分等のネジ部 | プラグの締め付け不足 | 増し締めする | |

| シールテープの巻き忘れまたは巻き数不足 | シールテープを巻き直す | ||

| 熱交換器本体の各部分 | 割れ等 |

漏れの個所を確認して 弊社に連絡してください お問い合わせはこちら |

|

| タンクの液面上昇または下降 | O-リングの当たり面 | O-リングの当たり面の損傷 |

弊社に連絡してください お問い合わせはこちら |

| O-リング | 組立時の噛み込み、破損 | O-リングを新品に交換する | |

| 拡管部 (伝熱管と管板の結合部分) |

拡管のゆるみ |

弊社に連絡してください お問い合わせはこちら |

|

| 伝熱管 | 伝熱管の破損(腐食、凍結、割れ) |

弊社に連絡してください お問い合わせはこちら |

|

| 管束 | 凍結による管束のねじれ | 新品に交換する | |

| 設定温度にならない | 流量が多いまたは少ない | 流量をチェックして規定量を流す | |

| 高温側流体の温度が規定値より高いまたは低い |

弊社に連絡してください お問い合わせはこちら |

||

| 低温側流体の温度が規定値より高いまたは低い |

弊社に連絡してください お問い合わせはこちら |

||

| 汚れが激しい |

点検、清掃を実施してください (弊社でも行います) |

||

| 発生熱量の増加 |

仕様を確認して弊社に連絡してください お問い合わせはこちら |

||

| その他 | 不都合がありましたら弊社にご相談ください お問い合わせはこちら | ||

弊社の調査で実際に起こった事例

胴側流体と管側流体が混入した場合

流体が外部に漏洩した場合

胴側流体と管側流体が混入した場合

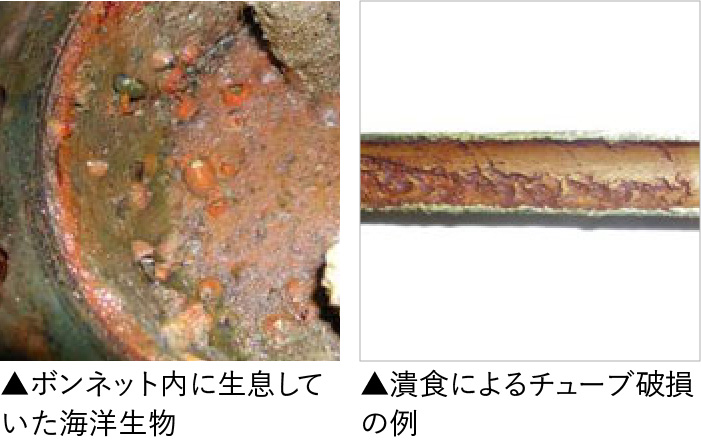

エロージョン(潰食)

- 内容:

- 流体の高速流動、渦流、噴流あるいは流体中の固体粒子によって材料表面の保護被膜が機械的に剥離し、その部分が活性化して腐食が進み破孔に至る。冷却水の流速が早くなり、乱流状態を伴ってくると、腐食孔は単なる腐食の場合とは異なり強く管壁をえぐり穿孔を早める。

- 対策:

- 流速の過大を防ぐ。異物の混入を防止する。

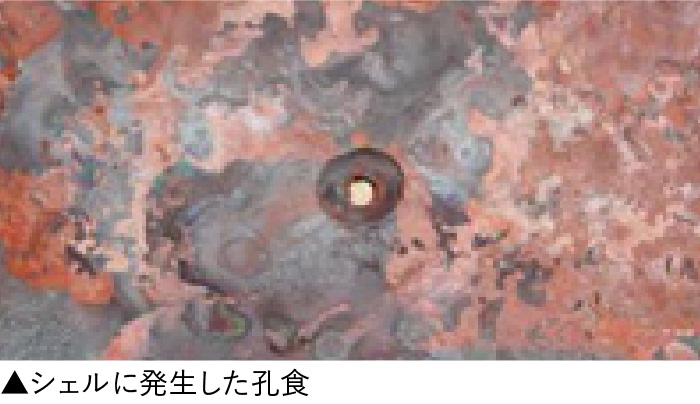

デポジットアタック(孔食)

- 内容:

- チューブ内面の堆積物によって、その下の隙間部の溶存酸素が欠乏し周囲との間に酸素濃淡電池が形成され、堆積物の下が侵食され、破孔に至る。また、スケールや泥などがたまっている部分の金属は温度が上昇するため周囲の金属と温度差が生じ、電池作用が発生し腐食を生ずる。

- 対策:

- ストレーナーなどのろ過設備を熱交換器の前に設ける。定期的な点検及び清掃(汚れの具合にもよりますが通常年1回)の実施。

応力腐食割れ

- 内容:

- 構造上なんらかの応力を負荷される部分に堆積物が存在すると、その隙間部に塩素イオンなどの腐食因子が濃縮し、 その部分に孔食が発生、微小な割れが生じます。

そしてその割れの先端に孔食が生じ、割れを発展させ、その繰返しにより割れが拡大し、破孔に至る。 - 対策:

- 腐食環境を取り除く。材質を変更する。

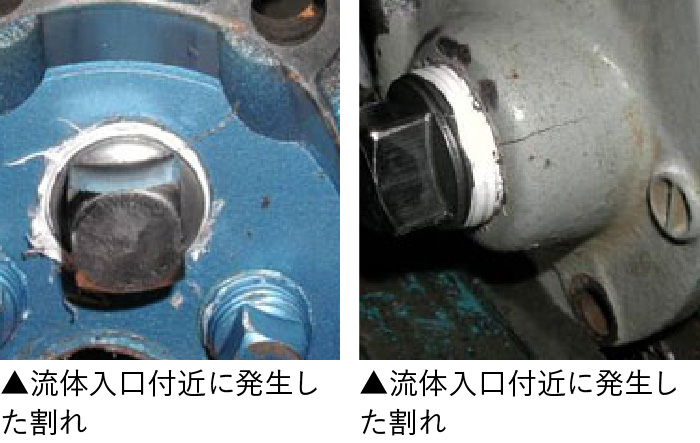

インレットアタック

- 内容:

- 流体通路が狭くなる入口付近では流速が上昇し、他の部分より潰食が早く進行し強く管壁をえぐり穿孔を早め破損に至る。

- 対策:

- 流速を下げる。定期的な分解・点検・清掃(汚れの具合にもよりますが通常年1回)の実施。

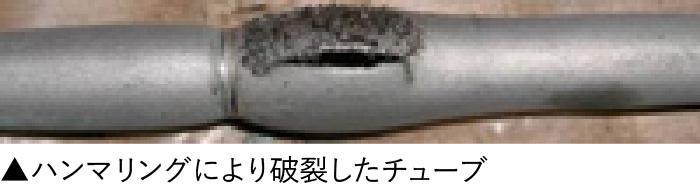

ハンマリング

- 内容:

- 流体のハンマリングにより異常な圧力が負荷され、チューブが膨張し、破裂する。

- 対策:

- ハンマリングの発生を防止する

凍結

- 内容:

- 管束:温度低下によりボンネット内の液体が凍結し、体積膨張に伴い液体が遊動管板を押し、チューブが変形、管束全体が歪んでしまう。

ボンネット:液体の凍結による体積増加でボンネット内部より負荷がかかり、管板から無理に離れたため、ボンネットが割れてしまった。 - 対策:

- 運転停止時には必ずチューブ内の流体を除去する。

O-リングによる問題

- 内容:

-

1.使用する流体に対し、不適正なOリングを使用したため、Oリングの弾性が低下し漏洩。

2.当社のOリングサイズと違うため、噛み合うことができず漏洩した。

3.分解時、Oリングを変形させたまたは硬化したOリングをもう一度使用し、漏洩した。

4.Oリング使用温度範囲を超えた使用をし、Oリングが硬化し漏洩した。

- 対策:

- 適したOリングを使用する。ボンネットを取り外し、再度組み立てる際には、Oリングを新品と交換してください。

使用温度を守る。

締めすぎによるボンネット破損

- 内容:

- 異常なトルク値で、ボンネットに負荷がかかり割れが発生。

- 対策:

- トルクレンチなどトルク値を測定できる機器を用い、締め過ぎないようにする。

流体が外部に漏洩した場合

デポジットアタック(孔食)

- 内容:

- チューブ内面の堆積物によって、その下の隙間部の溶存酸素が欠乏し周囲との間に酸素濃淡電池が形成され、堆積物の下が侵食され、破孔に至る。また、スケールや泥などがたまっている部分の金属は温度が上昇するため周囲の金属と温度差が生じ、電池作用が発生し腐食を生ずる。

- 対策:

- ストレーナーなどのろ過設備を熱交換器の前に設ける。定期的な点検及び清掃(汚れの具合にもよりますが通常年1回)の実施。

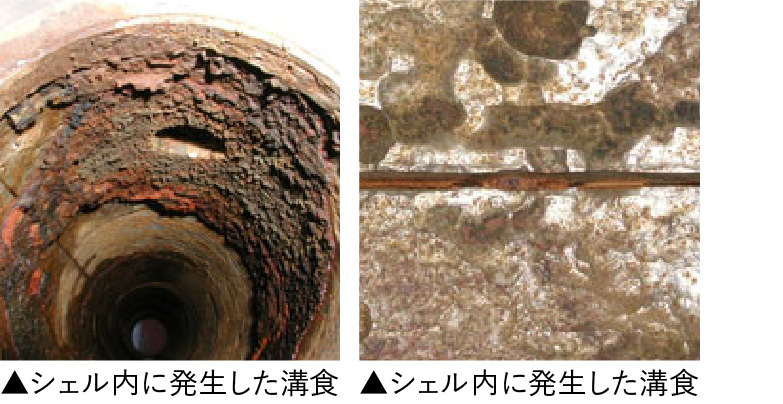

溝食

- 内容:

- 使用環境によっては電縫部に溝状の選択腐食が発生し、腐食孔内と外部での酸素濃淡電池作用により、溝食へと進展し、更に貫通する現象。

- 対策:

- 当社では、お客様のご要望に合わせて、耐溝食電縫鋼管を使用することが可能です。耐溝食電縫鋼管は、従来の電縫鋼管に比べて溝食が発生する可能性は低いですが、それでも発生してしまう場合は、使用環境を変更するか、シームレス管を使用してください。定期的な点検及び清掃(汚れの具合にもよりますが、通常年1回)ストレーナーなどのろ過設備を設ける。シェルをステンレス製もしくはチタン製に変更する。

ラジエータタイプ熱交換器 RADIATOR TYPE HEAT EXCHANGER

一般的な故障についての原因と対策です。また弊社の調査で実際に起こった事例もまとめております。

| 状況 | 発生個所 | 原因 | 対策 |

|---|---|---|---|

| 油漏れ | ラジエータ | 設計圧力・温度以上の使用 |

弊社に連絡してください お問い合わせはこちら |

| 腐蝕 |

弊社に連絡してください お問い合わせはこちら |

||

| 油出入口ポートネジ部 | 締付不足 | 増し締めする | |

| シールテープの巻き忘れ または巻き数不足 |

シールテープを巻き直してください | ||

| 油温度の上昇 | 空気側フィンの目詰まり | 定期清掃をお願いします | |

| 油流量不足 | 油流量をチェックし、規定流量を流してください | ||

| ファンが回転しない | 有圧換気扇あるいは、D.Cモータ駆動ファン | 電源の接続が正しくない | 接続を確認してください |

| ブレーカが切れている | 入にしてください | ||

| サーマルプロテクターが作動している | 電源を切って原因を取り除き、電動機が冷えてから再運転を行ってください | ||

| ブラシが磨耗している | カーボン粉を除去した後、新品ブラシと交換してください | ||

| 運転中に異常音や振動がする | ラジエータ | ラジエータの取付ボルトが緩んでいる | O-リングを新品に交換する |

| 有圧換気扇あるいは、D.Cモータ駆動ファン | 有圧換気扇の取り付けボルトが緩んでいる | 締め付けなおしてください | |

| 軸受けの音がする |

弊社に連絡してください お問い合わせはこちら |

||

| 全面に錆が発生している |

弊社に連絡してください お問い合わせはこちら |

||

| 外板 | タッピンビスが緩んでいる | 締め付けなおしてください | |

| こげた匂いがする | 有圧換気扇あるいは、D.Cモータ駆動ファン | 羽根に何か引っかかっている | 引っかかっている物を取り除いてください |

| 周囲温度が高い |

弊社に連絡してください お問い合わせはこちら |

||

| その他 | 不都合がありましたら弊社にご相談ください お問い合わせはこちら | ||

弊社の調査で実際に起こった事例

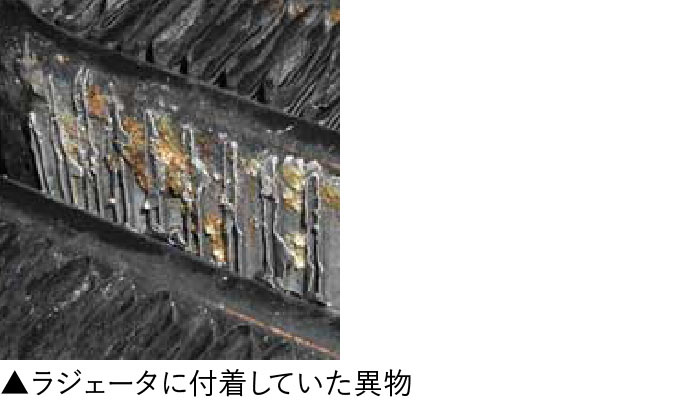

ラジエータ腐蝕

- 内容:

- 外部より何らかの腐食性液体または気体がラジエータに付着し、結果孔食が原因で発生したものと考える。 アルミニウムに孔食を発生させる含有成分として、C、Fe、Ca、Cuが挙げられる。

- 対策:

- 腐食環境を変える。腐食要因の接触を断つ。清掃を行う。

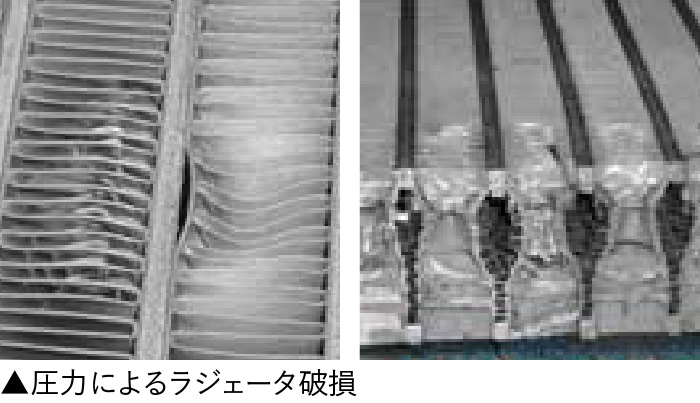

ラジエータ過大圧力割れ

- 内容:

- なんらかの原因で最高使用圧力を超える過大圧力が発生したことによって油通路が変形し、油通路が破損し、漏洩に至る。

- 対策:

- 使用圧力を守る。

ラジエータ振動/脈動による溶接部割れ

- 内容:

- 油流量の変動等による脈動の発生、配管の振動あるいはこれらの複合作用により、溶接部に亀裂が発生、漏洩した。

- 対策:

- アキュムレータなどのサージキラーをオイルクーラー入口側に設置する。切り替えバルブには、ノンショックバルブを使用する。配管をゴムホース(1部分でも可)とし、ゴムホース自体が振動で振られないようにサポートする。オイルクーラー油口部の配管金具の慣性重量をなるべく小さいものとし、振動で振られないようサポートする。